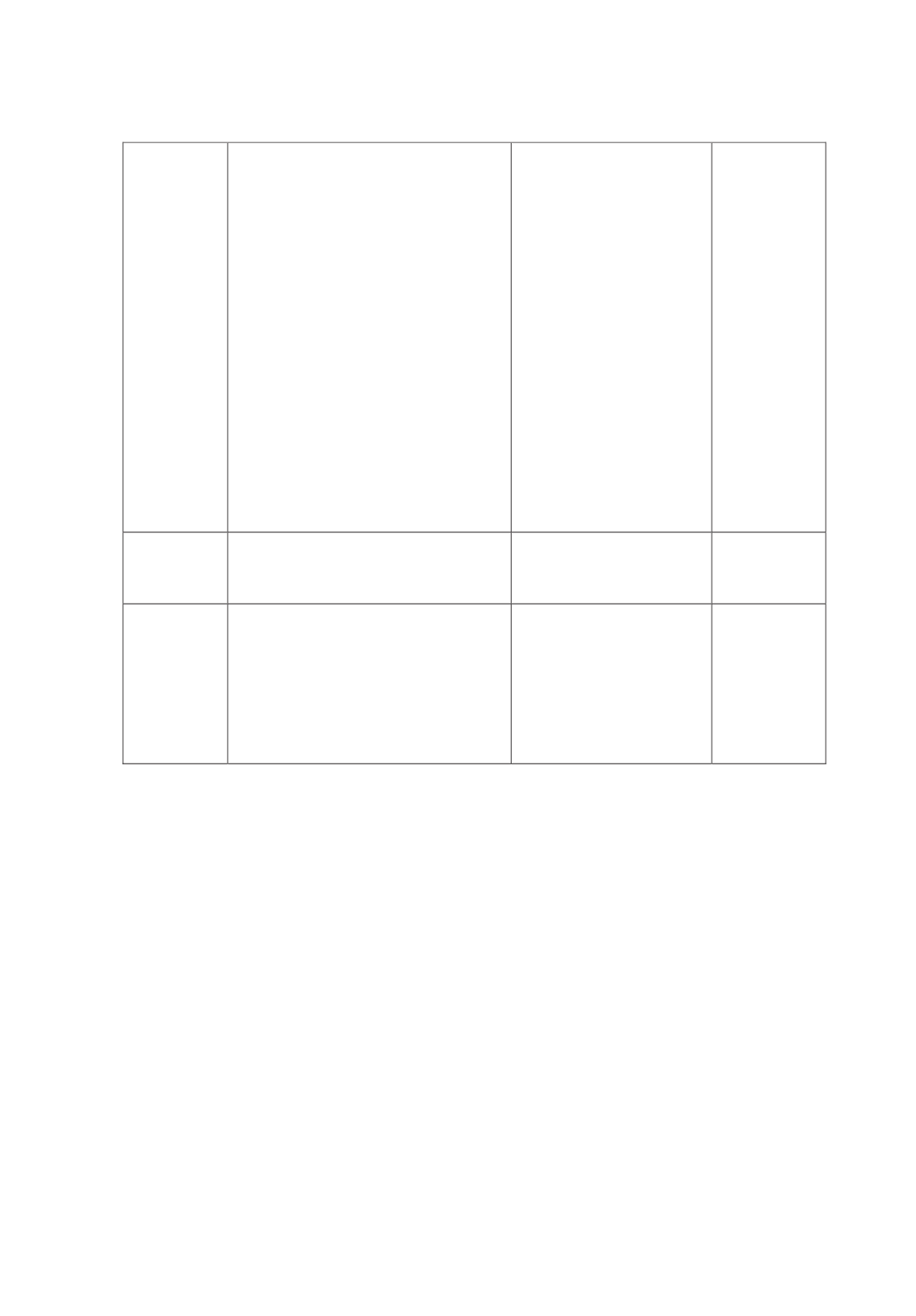

153

Cu, Fe, Sn,

Pb, Zn

Au, Ag, Pd

Zn, Ni, Cu,

Au, Ag, Pd

Condições ótimas: 300 < T < 420 ºC,

tempo de tratamento entre 30 e 120 min e

relação sólido/líquido (S/L) de 1:10 - 1:30

(g/mL)

Processos de lixiviação foram usados: com

ácido flúorbórico (HBF

4

) para separação

de Sn e Pb da solda: para extração e

recuperação do Cu e metais preciosos

processamentos hidrometalúrgicos, sendo

lixiviação com ácido sulfúrico e

precipitação para a recuperação do Cu:

lixiviação com cloreto seguido de

cementação para recuperação de Pd, Ag,

Au e Cu, e cianetação e adsorção em

carbono ativado para a recuperação de Ag

e Au

Remoção do plástico em

temperatura de 700 a 900ºC é

de 35%

Produto sólido enviado a

metalurgia: Cu (34%), Fe

(7,9%), Sn (7,9%), Pb (6,3%)

e Zn (2,6%).

Óleos

gerados:

fenol,

derivados de fenol e aditivos

retardadores

de

chama

(enviados para refino)

Baixa concentração de Au e

Ag

93% de recuperação de Pd

98% de recuperação da Ag

97% de recuperação do Au

Solda = 7% p/p, Recuperado:

Sn: 4,2% p/p: Pb:2,8 % P/P.

Recuperação de metais de

base.

Recuperação

de

metais

preciosos.

Xiu e Zhang

(2010)

Park e Fray

(2009)

Kamberrovic

et

al

. (2009)

Sn, Cu

Soluções lixiviantes (2,18N H

2

SO

4

, 2,18N

H

2

SO

4

+ 3,0N HCL, 3,0N HCL e 3,0N

HCL + 1,0N HNO

3

).

O sistema 3,0N HCL + 1,0N

HNO

3

foi o que apresentou

os melhores resultados para

Sn (98%) e Cu (93%)

Martins (2007)

Au

Au, Ag

Chips

de computadores foram tratados

com ácido nítrico para dissolução dos

metais de base; o resíduo foi lixiviado com

água régia; sulfato ferroso foi usado para

precipitação de Au fragmentos de REEE

de 0,5 mm foram tratados com uma

solução de KI e I

2

ou NaCL e

bleaching

powder

; foi usado extração com solvente

para recuperação de Au e de Ag

Flocos de ouro

Au e Ag

Sheng e Etseel

(2007)

Shibata

e

Matsumoto

(2007)

Sheng e Etsell (2007) estudaram um método para recuperação de ouro a partir de

RPCI, envolvendo os seguintes passos: (I) as PCI foram tratadas primeiramente com uma

parte de ácido nítrico concentrado e duas partes de água a 70 °C durante uma hora, para

dissolução dos MBs; (II) após a separação sólido-líquido, os

chips

foram esmagadas

mecanicamente para liberar a base e os metais preciosos contidos no plástico protetor ou no

chip

de cerâmica; (III) mais um sistema de lixiviação em ácido nítrico em água; (IV-)

lixiviação dos resíduos sólidos em um sistema de água régia; e (V) precipitação do ouro com

sulfato ferroso. O ouro pôde ser recuperado do precipitado de sulfato ferroso.

B - Processo pirometalúrgico

Os processos pirometalúrgicos (Quadro 3) caracterizam-se pelo uso de altas

temperaturas no processamento de materiais, o mecanismo consiste em promover a

concentração de uma fase metálica e uma fase contendo escória. Os metais ficam

concentrados na fase metálica, as cerâmicas na escória e os polímeros são degradados

termicamente, sendo esta uma desvantagem do processo, pois pode ocorrer a geração de

dioxinas e furanos. A Figura 3 apresenta o processo de reciclagem de RPCI por pirólise,

demonstrado por Zhou e Qiu (2009).

141